Nettoyage

Coupe

Marquage

Soudage

Nettoyage

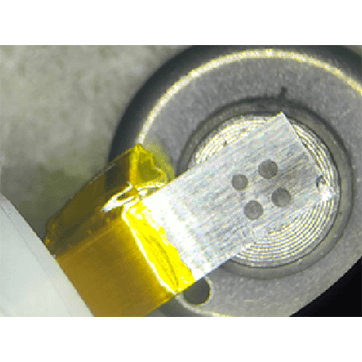

Le nettoyage au laser avant le revêtement de la pièce polaire peut efficacement éviter les dommages causés par le nettoyage original à l'éthanol humide; le nettoyage au laser avant le soudage de la batterie utilise un laser pulsé pour faire chauffer et vibrer le substrat pour se dilater, de sorte que les polluants puissent surmonter la force d'adsorption de surface et se séparer du substrat pour obtenir un effet de décontamination ; pendant le processus d'assemblage de la batterie, le nettoyage au laser peut effectuer sur les plaques isolantes et les plaques d'extrémité, nettoyer la surface des cellules de la batterie, rendre rugueuse la surface des cellules de la batterie et améliorer l'adhérence de la colle ou de la colle.

La technologie de nettoyage au laser utilise un laser pulsé nanoseconde ou picoseconde pour irradier la surface de la pièce à nettoyer, de sorte que la surface de la pièce absorbe instantanément l'énergie laser focalisée, formant un plasma à expansion rapide. C'est une méthode de nettoyage qui élimine efficacement les attaches de surface en vaporisant ou en décollant les taches d'huile, les taches de rouille, les résidus de poussière, les revêtements, les couches d'oxyde ou les couches de film sur la surface. La série GZTECH GMC adopte un nettoyage laser de haute précision pour répondre aux besoins de charge rapide et d'expansion de capacité des batteries réalise parfaitement le nettoyage des pièces polaires positives et négatives.

Coupe

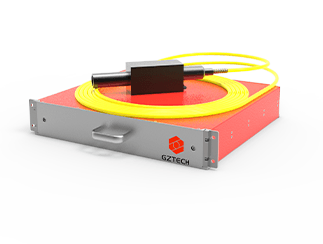

La technologie de découpe au laser peut être utilisée dans le processus de découpe et de formage des languettes, de découpe des pièces polaires et de découpe du diaphragme dans le processus de fabrication des batteries au lithium. Par rapport à la découpe à l'emporte-pièce, la découpe au laser présente les avantages d'une plus grande précision et de coûts d'exploitation réduits, ce qui contribue à améliorer l'efficacité et à réduire les coûts de production des batteries.

Laser tab forming is the current mainstream technology. Process parameters, control system, and cutting station design determine the cutting speed and quality. GZTECH high quality 200W 500W GM SERIES with no burr and no thermal influence, the fastest response time of frequency conversion and power conversion is less than 10μs, which can effectively reduce the quality problems caused by parameter changes at corner joints.

Marquage

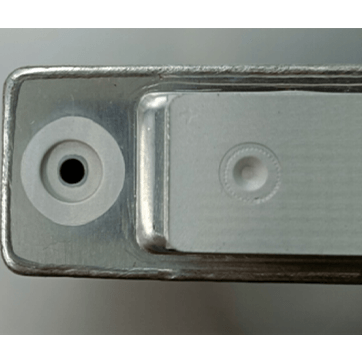

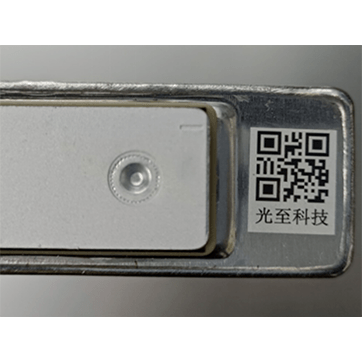

Afin de mieux contrôler la qualité des produits et de retracer l'ensemble des informations de production des batteries au lithium, y compris les informations sur les matières premières, le processus et le processus de production, le lot de produits, le fabricant et la date, etc., il est nécessaire de stocker les informations clés dans le code QR et sur la batterie à identifier. La technologie traditionnelle de codage à jet d'encre présente des problèmes tels qu'un frottement facile et une perte facile d'informations pendant une longue période, tandis que le marquage laser présente les caractéristiques d'une forte permanence, d'une anti-contrefaçon élevée, d'une haute précision, d'une forte résistance à l'usure, de la sécurité et de la fiabilité, et peut fournir la meilleure solution pour suivre la qualité du produit.

Soudage

En tant que technologie de soudage moderne, le soudage au laser présente les avantages d'une pénétration profonde, d'une vitesse élevée, d'une petite déformation, de faibles exigences pour l'environnement de soudage, d'une densité de puissance élevée, non affectée par les champs magnétiques, non limitée aux matériaux conducteurs et ne nécessitant pas de travail sous vide les conditions. Le processus de soudage ne produit pas de rayons X et d'autres avantages, et est largement utilisé dans les domaines de la fabrication de précision haut de gamme, en particulier dans les industries des véhicules à énergie nouvelle et des batteries électriques. Il existe de nombreuses pièces de soudage de batterie d'alimentation, ce qui est difficile et nécessite une grande précision. Les fabricants de batteries de puissance ont également des exigences élevées en matière d'automatisation, de sécurité, de précision et d'efficacité de traitement des équipements de production de batteries.